Desarrollo de Panel de aluminio 6061T4 en encofrado metálico: un análisis

/ 6061T4 alluminium alloy panel in metal formwork: an analysis

Ricardo del Risco Alfonso1rrisco7188a@gmail.com,https://orcid.org/0000-0002-0225-9281, AnselmoBreto Vázquez2anselmobreto@gmail.com,https://orcid.org/0009-0004-1147-7741, José Castelló González1 jose.castello@reduc.edu.cu, https://orcid.org/0000-0001-8399-7034, Frank PlacenciaMartínez3 plasenciafrank86@gmail.com, https://orcid.org/0009-0008-2487-0680

Institución de los autores

1Universidad de Camagüey Ignacio AgramonteLoynaz, Camaguey. Cuba

2Gobierno Provincial, La Habana. Cuba

3Empresa Militar Industrial Francisco Aguiar Rodríguez Sancti Spíritus, Cuba

Este

documento posee una licencia CreativeCommons Reconocimiento - No Comercial 4.0

Internacional![]()

Resumen

El sistema constructivo para la edificación de viviendas, en cuyo diseño participó el Centro de Estudios de Explotación, Fabricación y Recuperación de Equipos y Piezas (CEEFREP) de la Universidad de Camagüey, está basado en el empleo de moldes metálicos e integrado básicamente por paneles de aleación de aluminio 6061T6. Limitaciones tecnológicas imposibilitaron la aplicación del tratamiento T6, pero resultaba factible aplicar el tratamiento T4. El objetivo del presente trabajo es el análisis, utilizando el Método de los Elementos Finitos (MEF), del estado tensional y de las deformaciones del panel producido bajo tratamiento térmico de T4.Se empleó como herramienta para la modelación y análisis el software profesional CosmosWorks.Se determinaron las zonas de mayor tensión y se evaluó el comportamiento de los paneles en la obra. Se demostró que el molde con propiedades mecánicas correspondientes a la aleación 6061-T4 resistió las cargas a que es sometido en explotación.

Palabras clave: Método de Elementos Finitos, Sistema constructivo, Molde metálico, fabricación de viviendas

Abstract

The construction system for houses building, whose design was coordinated by the Center for Studies of Exploitation, Manufacturing and Recovery of Equipment and Parts (CEEFREP) of the University of Camagüey, is based on the use of metal molds and basically composed of 6061 T6 aluminum alloy panels. Technological limitations made it impossible to apply T6 treatment, but it was feasible to apply temper 4 (T4). The objective of this work is the analysis, using the Finite Element Method (FEM), of the tensile state and deformations of the panel produced under T4 heat treatment. CosmosWorks professional software was used as a tool for modeling and analysis. The areas of greatest stress were determined and the behavior of the panel on site was evaluated. It was demonstrated that the mold with mechanical properties corresponding to alloy 6061-T4 withstood the loads to which it is subjected in operation.

Keywords: Finite Element Method, Construction system, Metal mold, Housing manufacturing

Introducción

En el campo de la construcción y en constante mejora, resulta imprescindible el proceso de encofrado, que tiene influencia directa sobre la calidad del hormigón. De primordial importanciaen la obtención de una buena calidad en el acabado del hormigón resultan su formulación y la colocación. Por lo tanto, el encofrado es un factor determinante para lograr los resultados esperados yen condicionar su evolución en el entorno de la estructura. Influirá particularmente en los diferentes períodos de la vida de una estructura de hormigón: durante su fundición, fraguado y endurecimiento, ydesmoldeo.El encofrado metálico es muy utilizado para los muros y otros elementos delas estructuras(Chadfeau, Omary, Belhaj, Fond, & Feugeas, 2021)

La construcción industrializada ha alcanzado niveles considerables en la actualidad; constituye una adaptación de la construcción tradicional mediante la integración de herramientas de optimización y diseño de fabricación para resolver desafíos complejos en proyectos de construcción. Son conocidos los beneficios y barreras del empleo de técnicas de construcción industrializadas. Algunos de esos beneficios que más resaltan, incluyen la reducción de los costos de construcción, la mejora de la productividad y la minimización del tiempo de construcción(Qi, Razkenari, Costin, Kibert, & Fu, 2021).

Un análisis acerca de los factores que influyen en la selección del material para el encofrado en la construcción de edificaciones se realizó por los autores (Rajeshkumar, Anandaraj, Kavinkumar, & Elango, 2021), del que resultó que entre los diez aspectos de mayor importancia están la accesibilidad para su empleo, la calidad, el acabado superficial, el almacenamiento del encofrado, los costos, la seguridad, la disposición de la estructura, la duración, la exposición al ambiente y los costos de instalación.

En la fabricación de viviendas se emplean diferentes sistemas constructivos entre los que se incluyen aquellos que utilizan moldes metálicos para obtener una fundición monolítica de la estructura. En un estudio comparativo realizado (Mohan Sai & Aravindan, 2020) se identifica el amplio uso de los sistemasde encofrado de aluminio, atribuyéndole aspectos ventajosos, como el ahorro de tiempo y de gastos, con el aumento de la eficiencia de la construcción, por lo que resultan muy adecuados para condiciones de construcción masiva, con un alto nivel de calidad y velocidad, la que puede exceder en este sentido a la mayoría de los otros métodos de construcción. También en su estudio, (Georgantzia, Gkantou, & Kamaris, 2021) atribuyen importancia y posibilidades presentes y futuras al empleo de las aleaciones de aluminio con fines estructurales, bajo la consideración de que se necesita más investigación para obtener una comprensión profunda de su comportamiento.

Son diversos los fabricantes de estos sistemas de moldes, entre los que se pueden mencionar los de la firma MAKANO, el cual utiliza la combinación de elementos de acero y aluminio; los de la firma WTF, cuyos elementos son de aleaciones de aluminio; BARCONS también con elementos de aleaciones de aluminio y FORSA, que utilizan aleaciones de aluminio como material de fabricación de los elementos componentes de los moldes y acero para la fabricación de los accesorios.

Un encofradoha de ser capaz de soportar en todos sus componentes las cargas que genera el hormigón vertido en el mismo; si se trata de un molde metálico, sus elementos deben estar diseñados para soportar estas solicitaciones. De referencia acerca de lo que sucede en el encofrado de una columna de hormigón en cuanto al régimen de cargas es el trabajo de (Ramshankar, Ramana, Sairam, Pragadeesh, & Prasanth, 2021). Los autores registraron experimentalmentela presión del encofrado de una columna utilizando sensores mientras se vertía el hormigón y también durante el tiempo de fraguado deeste.Se realizó lacomparaciónde las presiones registradas en el dispositivo sensor de encofrado con el valor de presión teórica obtenido de una expresión de cálculo, de lo que resultó que los valores de presión fueron similares, lo que reafirma la necesidad y conveniencia de realizar estos cálculos.

Otro caso confirmatorio es el de la investigación experimental y numérica del comportamiento y falla de paneles rígidos de aleación de aluminio AA6082-T6 sometidos a cargas de impacto cuasiestáticas y de baja velocidad (Morin, Kaarstad, Skajaa, Hopperstad, & Langseth, 2017).Además, el modelo de material propuesto dio resultados satisfactorios para mallas de elementos de capa fina con un tamaño característico del orden del espesor de la placa.

La capacidad de los componentes de aluminio del encofrado para soportar las cargas está estrechamente relacionada con los resultados del tratamiento térmico.Las aleaciones de aluminio con magnesio-silicio (Al-Mg-Si), de la serie 6XXX, presentan una respuesta aceptable al tratamiento térmico de envejecimiento. De laselección de la temperatura y el tiempo adecuados para obtener las propiedades deseadas, dependen las características buscadas, para conseguir una distribución y tamaño adecuados de los precipitados(Bohórquez A, Sierra Cetina, & Lemus, 2010). Se demuestra en este trabajo que el tratamiento térmico de envejecimiento en aleaciones de aluminio afecta significativamente las propiedades del material, encontrando que para el aluminio 6061 T6 el mejor resultado se encuentra a 180°C y 18 horas. El cambio en las propiedades de resistencia a la tensión en los aluminios seleccionados para este estudio está acorde a la teoría; la precipitación y la disolución de compuestos de silicio afecta directamente las propiedades del material. En un artículo de revisión del autor (Pal Singh Chauhan, 2017)se concluye que existen dos factores que influyen significativamente en las propiedades mecánicas; uno es la proporción de elementos de aleación y el segundo, los parámetros del proceso de endurecimiento por envejecimiento.Los elementos de aleación tienen una influencia importantesobre las propiedades mecánicas. Así, en las aleaciones 6061 y 6063 hay contenidos altos de Mg, que favorece la elevación de la resistencia y la dureza. De manera similar, (Shivakumara, Sreenivas Murthy, Sharada, & Badarinarayan, 2016), confirman el incremento de la resistencia a la tracción y la dureza de la aleación 6061 sometida a un envejecimiento por el tratamiento T6, respecto a la misma aleación sin el tratamiento, lo que evidencia que esta tecnología constituye una vía para aprovechar al máximo las propiedades mecánicas de la aleación.

La necesidad de incorporación sistemática de adelantos técnicos en soluciones constructivas novedosas y de mayor calidad, que permitan lograr combinaciones diversas,en armonía con el medio ambiente, favoreciendo la eficiencia económica y el bienestar social, fueron aspectos que en la consideración de las autoras(Leyva, Alonso Gatell, Alvarez Leyva, & Alvarez Llanes, 2021)han sustentado la introducción en Cuba de los moldes metálicos para la construcción de viviendas.

Como parte de un sistema constructivo nacional basado en esta tecnología, se realizó el diseño de los paneles y demás componentes, en un proyecto con participación de diferentes instituciones y empresas. Al mismo tiempo, se trabajó en la concepción de diseñar y fabricar paneles que pudiesen servir de reemplazo a paneles de sistemas importados, como el caso del FORSA. Estos paneles están fabricados de aleaciones de aluminio 6061 con tratamiento térmico de temple 6 (T6).

Al evaluarse las posibilidades tecnológicas de la industria nacional, se constató que no era posible realizar este tratamiento, pero que sí resultaba factible la aplicación de un temple 4 (T4).

Se requirió entonces definir si con el tratamiento térmico T4 los paneles resistirían la carga generada por la presión del hormigón durante la explotación, a fin de respaldar la decisión de utilizar el temple T4 en lugar del T6.Por sus características, se tomó como elemento de estudio el panel de 600x2400 mm.

Este panel forma parte de los denominados moldes de muros y son los que mayor carga reciben. El mismo es un ensamble de perfiles obtenidos mediante procesos de extrusión.

El objetivo del presente trabajo es el análisis, utilizando el Método de los Elementos Finitos (MEF), del estado tensional y las deformaciones del panel de muro de 600X2400mmproducido bajo tratamiento térmico de temple 4 (T4) para obtener las tensiones máximas generadas en su explotación.

Materiales y métodos

Como primer paso, se procedió a modelar, utilizando el MEF, un panel fabricado con aleación de aluminio 6061-T6 de iguales dimensiones, que pertenece a un sistema importado cuyo comportamiento ha sido favorable en su explotación a fin de determinar las tensiones equivalentes y definir la reserva de seguridad con la cual se trabaja. Con estos resultados se modelaron las tensiones que aparecen en un panel de aleación 6061 con T4 a fin de determinar su posible comportamiento y tomar la decisión de fabricar o no el mismo.

Los cálculos comprobatorios se realizaron utilizando el software CAD-CAE SolidWorks y su complemento CosmosWorks en la versión del 2010. Se emplearon las propiedades mecánicas del aluminio 6061-T6 y 6061 T4 (Ver Tabla 1) Según la biblioteca de materiales del software antes mencionado, el aluminio 6061-T4 presenta diferencias tanto en la resistencia a la tracción como en el límite elástico, lo que podría comprometer la resistencia del panel.

Tabla 1. Propiedades mecánicas de la aleación de aluminio 6061 con T6 y T4.

|

Propiedades |

6061-T4 |

6061-T6 |

|

Módulo de elasticidad E |

|

|

|

Módulo de elasticidad G |

|

|

|

Límite de tracción |

|

|

|

Límite elástico |

|

|

|

Coeficiente de Poisson |

|

|

En el modelo geométrico se hicieron simplificaciones, de manera que se definió un elemento monolítico que representa el perfil lateral macho y hembra más los dos perfiles centrales y las tapas. Se mantuvieron como partes independientes los refuerzos transversales y longitudinales. Los bushing y pasadores fueron excluidos del análisis. El contacto entre las partes ensambladas se consideró como unión rígida.

Se consideró que el panel estaba sometido a una carga hidrostática originada por la presión del hormigón. Aunque la presión no es constante en toda la superficie del panel (el valor máximo se encuentra en su área inferior y el valor mínimo en suárea superior), para la simulación se tomó como una presión constante e igual al valor máximo, es decir, que el proceso se modeló bajo condiciones más severas que las que se presentan en la realidad.

Para determinar la presión que actúa sobre la cara plana del panel se tomó la densidad del hormigón empleado que es de 2500 kg/m3 y se consideró la altura del panel de 2620 mm, por tanto, la presión que ejerce el hormigón es de:

![]()

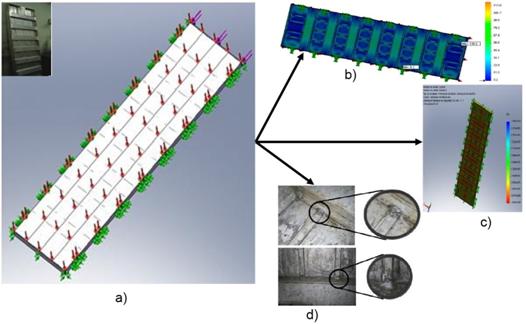

Debido a la interacción del molde 600x2400 mm con otros elementos del sistema constructivo, se define que se encuentra unido a otros elementos de manera rígida por el agujero central destinado a los bushing. Se asume que en estas superficies se van a concentrar todas las reacciones. Con esta suposición se desprecian las presiones de contacto que surgen producto de la fuerza de apriete que se origina entre las caras exteriores de los perfiles laterales al introducir las cuñas en los pasadores de unión. El modelo geométrico y de cargas descrito se muestra en la figura 1 a).

Figura 1. a). Modelo geométrico y de cargas empleados en el cálculo del molde 600x2400mm;b)Distribución de las tensiones en el molde 600x2400 fabricado de aluminio 6061 con tratamiento térmico T4; c)Distribución del coeficiente de seguridad para la aleación 6061 con tratamiento térmico T4; d)Zonas reforzadas en el panel 600x2400 mm de aluminio 6061 T4 puesto en obra.

El mallado del modelo se realizó con elementos tetraédricos de 10 nodos, definidos con elementos de alto orden. Se empleó mallador del tipo estándar, tamaño de elemento 10 mm para disminuir los errores relacionados con la configuración de los elementos, con una tolerancia de 0.5 mm. No se realizó análisis de sensibilidad.

Resultados

Con la aplicación del mallado y los criterios antes mencionados, se obtuvo un número total de nodos de 364558, un número total de elementos de 184675 y una relación de aspecto de 24.84.

Se obtuvo el resultado del análisis por el método de los elementos finitos (MEF) de la distribución de las tensiones y las deformaciones en todo el volumen de la pieza para el panel con T6, de lo que se pudo seleccionar el punto donde se encontraba el mayor valor de tensión, igual a 135.6 MPa.

El coeficiente de seguridad se obtuvo de la relación entre la tensión equivalente y la tensión límite del material. Se empleó la teoría de Von – Mises para determinar la tensión equivalente del estado tensional del punto o elemento más cargado y la tensión de fluencia como tensión límite:

![]()

En este caso el factor de seguridad mínimo fue de 2.03.

Del análisis de los paneles de fabricación nacional, con la aleación de aluminio 6061 pero con tratamiento térmico T4, y tomado el mismo modelo de carga, restricciones e igual tipo de malla, se obtuvoel trazado del gradiente de tensiones en el molde 600x2400 mm, mostrado en la figura 1 b).

Se definió un trazado de tensiones superiores a 35 MPa, para distinguir la ubicación de las zonas más tensionadas.

Discusión

Los resultados obtenidos en la distribución de tensiones,indica que la pieza resiste las condiciones de trabajo a la que será sometida con una reserva del 203 %. Esto guarda correspondencia con el comportamiento en uso de los elementos importados.

De la corrida del modelo se obtuvo que la tensión máxima equivalente es de 135,6 MPa, lo cual no varía por no cambiar las condiciones de carga. Este valor es inferior al límite de elasticidad, de lo que resulta que el coeficiente de seguridad mínimo de la pieza es de 1.7 como se muestra en la figura 1 c). De ello se pudo constatar que las zonas cuyas tensiones son superiores a este valor,predominan en la mitad superior de los refuerzos transversales y cercanos a los agujeros por la superficie de aplicación de la carga (ver figura 2).

Figura 2.Trazado de tensiones superiores a 35 MPa.

Los valores de tensiones en esta zona según el análisis están muy por debajo de la tensión máxima para el estado tensional equivalente. Se pudo apreciar, además, que la tensión máxima para el estado tensional equivalente se encuentra en la zona de contacto del refuerzo longitudinal y el perfil central del panel (ver figura 2). Ello motivó la decisión de reforzar con soldadura estas zonas, como se muestra en la figura 1 d).

Tomando en consideración estos resultados, se procedió a la fabricación del primer panel con aluminio 6061-T4con los refuerzos de la soldadura antes mencionados, para llevarlo a la obra y poder valorar su intercambiabilidad y comportamiento bajo carga. De esta prueba se obtuvo un resultado favorable, al conservarse el panel en buen estado luego de más de doscientos usos.

Figura 2. Panel 600x2400 mm de aluminio 6061 T4 puesto a prueba en obra.

Conclusiones

De la aplicación del Método de los Elementos Finitos, se confirmó la viabilidad de emplear la aleación de aluminio 6061 con tratamiento de temple 4 en los paneles para moldes metálicos de hormigón, dado que:

- La tensión máxima equivalente fue de 135 MPa, la cual resultó inferior al límite elástico correspondiente a la aleacióndel panel enanálisis, de 227 MPa.

- Para las condiciones definidas en el análisis, se puede asegurar que el modelo del molde de 600x2400 mm empleando las propiedades mecánicas correspondientes a la aleación de aluminio 6061-T4 resistió las cargas a que se somete durante la explotación.

Referencias bibliográficas

Bohórquez A, C. A., Sierra Cetina, M., & Lemus, J. (2010). Influencia del tratamiento térmico de envejecimiento en las propiedades mecánicas de los aluminios 6061 T6 y 6063 T5. Avances Investigación en Ingeniería, 1(13), 20-25.

Chadfeau, C., Omary, S., Belhaj, E., Fond, C., & Feugeas, F. (2021). Characterization of the surface of formworks – Influence of the surface energy and surface texture parameters on the demolding forces. Construction and Building Materials, 272, 121947. doi:https://doi.org/10.1016/j.conbuildmat.2020.121947

Georgantzia, E., Gkantou, M., & Kamaris, G. S. (2021). Aluminium alloys as structural material: A review of research. Engineering Structures, 227, 111372. doi:https://doi.org/10.1016/j.engstruct.2020.111372

Leyva, C. J., Alonso Gatell, A., Alvarez Leyva, I., & Alvarez Llanes, M. L. (2021). El Sistema Cubano de Moldes Metálicos. Una alternativa para nuevas urbanizaciones en Camagüey. Paper presented at the II TALLER INTERNACIONAL “HÁBITAT Y COMUNIDADES SOSTENIBLES”, UCLV.

Mohan Sai, G., & Aravindan, A. (2020). A comparative study on newly emerging type of formwork systems with conventional type of form work systems. Materials Today: Proceedings, 33, 736-740. doi:https://doi.org/10.1016/j.matpr.2020.06.090

Morin, D., Kaarstad, B. L., Skajaa, B., Hopperstad, O. S., & Langseth, M. (2017). Testing and modelling of stiffened aluminium panels subjected to quasi-static and low-velocity impact loading. International Journal of Impact Engineering, 110, 97-111. doi:https://doi.org/10.1016/j.ijimpeng.2017.03.002

Pal Singh Chauhan, K. (2017). Influence of Heat Treatment on the Mechanical Properties of Aluminium Alloys (6xxx Series): A Literature Review. IJERT, 6(03), 4. Retrieved from doi:DOI : 10.17577/IJERTV6IS030301

Qi, B., Razkenari, M., Costin, A., Kibert, C., & Fu, M. (2021). A systematic review of emerging technologies in industrialized construction. Journal of Building Engineering, 39, 102265. doi:https://doi.org/10.1016/j.jobe.2021.102265

Rajeshkumar, V., Anandaraj, S., Kavinkumar, V., & Elango, K. S. (2021). Analysis of factors influencing formwork material selection in construction buildings. Materials Today: Proceedings, 37, 880-885. doi:https://doi.org/10.1016/j.matpr.2020.06.044

Ramshankar, P., Ramana, K. S., Sairam, Pragadeesh, A., & Prasanth, R. (2021). Study of concrete pressure in formwork using sensor. Materials Today: Proceedings, 43, 1190-1196. doi:https://doi.org/10.1016/j.matpr.2020.08.743

Shivakumara, P., Sreenivas Murthy, L., Sharada, B. N., & Badarinarayan, K. S. (2016). Influence of Heat Treatment on the Mechanical Properties of Aluminium Alloys (6xxx Series): A Literature Review. IJERMCE, 1(2), 3. Retrieved from doi:DOI : 10.17577/IJERTV6IS030301

Síntesis curricular de los autores

Autor 1Ricardo del Risco Alfonsorrisco7188a@gmail.com, https://orcid.org/0000-0002-0225-9281 Ingeniero Mecánico, Doctor en Ciencias Técnicas. Profesor Auxiliar. Labora como docente investigador en el Centro de Estudios de Explotación, Fabricación y Recuperación de Equipos y Piezas de la Facultad de Electromecánica de la Universidad de Camagüey. Actúa como Jefe y coordinador de varios proyectos relacionados con los procesos de manufactura, principalmente en el campo de la elaboración con arranque de virutas, así como en el diseño y procesamiento automatizado de componentes estructurales y de elementos de máquinas.Actualmente es Decano de la Facultad de Electromecánica.

Autor 2Anselmo Breto Vázquezanselmobreto@gmail.com, https://orcid.org/0009-0004-1147-7741 Ingeniero Químico, Doctor en Ciencias Técnicas. Fue Jefe y coordinador del proyecto para el diseño del Sistema Constructivo Cubano con empleo de moldes metálicos, en el que participaron varias instituciones y empresas cubanas. Colaborador del Centro de Estudios de Explotación, Fabricación y Recuperación de Equipos y Piezas de la Facultad de Electromecánica de la Universidad de Camagüey. Actualmente es el Director de Desarrollo Territorial en el Gobierno de La Habana y Coordinador de PADIT La Habana, Cuba..

Autor 3José Castelló Gonzálezjose.castello@reduc.edu.cu, https://orcid.org/0000-0001-8399-7034 Ingeniero Mecànico, Máster en Gerencia de la Ciencia y la Innovación, Profesor Auxiliar que labora en el Centro de Estudios de Explotación, Fabricación y Recuperación de Equipos y Piezas de la Facultad de Electromecánica de la Universidad de Camaguey, Cuba. Participante en proyectos relacionados con la gestión de la innovación en el campo organizacional, así como en los procesos de manufactura, en el campo de la aplicación de materiales.

Autor 4 Frank Placencia Martínezplasenciafrank86@gmail.com, https://orcid.org/0009-0008-2487-0680 Ingeniero Mecánico, colaborador del Centro de Estudios de Explotación, Fabricación y Recuperación de Equipos y Piezas de la Facultad de Electromecánica. Experiencia en procesos de elaboración mecánica, con participación en el Proyecto para el diseño del Sistema Constructivo Cubano con empleo de moldes metálicos. Se desempeña actualmente como Director Técnico de la Empresa Militar Industrial Francisco Aguiar Rodríguezde Sancti Spíritus, Cuba.

Institución de los autores

1y3Universidad de CamagüeyIgnacio AgramonteLoynaz, Camagüey. Cuba.

2Gobierno Provincial, La Habana, Cuba.

4Empresa Militar IndustrialFrancisco Aguiar Rodríguez, Sancti Spíritus. Cuba

Declaración de contribución de autoría

Autor 1: Concibió y condujo la realización del trabajo para demostrar la validez del cambio del tratamiento a los paneles analizados.Asesoró e intervino en los cálculos de comprobación, así como en la revisión y corrección del presente artículo.

Autor 2: Intervino en todo el proceso de análisis y del planteamiento de solución al problema de la sustitución del tratamiento térmico a los paneles. Condujo y participó en la colocación y seguimiento del comportamiento de paneles evaluados apie de obra.

Autor 3: Participó en los procesos de análisis y consideraciones acerca de las características y comportamiento de la aleación de aluminio 6061 con sus diferentes tratamientos. Participó directamente en la redacción y conformación del artículo.

Autor 4:Participóen la búsqueda de la solución planteada. Intervino directamente en lo relacionado con las soluciones tecnológicas para la obtención del panel.

Conflicto de intereses

Los autores declaran que no existen conflictos de intereses en relación con el artículo presentado

Como citar este artículo

|

Recibido: 14 de mayo de 2024

Aceptado: 12 de septiembre de 2024